Jean-Lucien©Tous droits réservés

Différentes Technologies dans les Méthaniers

fabrication des cuves : les méthaniers à membrane, à sphères et les Prismatiques IHI.

Il y a actuellement trois types de méthaniers correspondant chacun à une technique de Pour le premier système, les cuves sont intégrées à la coque du navire. Dans les deux premiers cas, il existe une membrane dite secondaire qui retient le gaz liquide en cas de rupture de la membrane primaire.

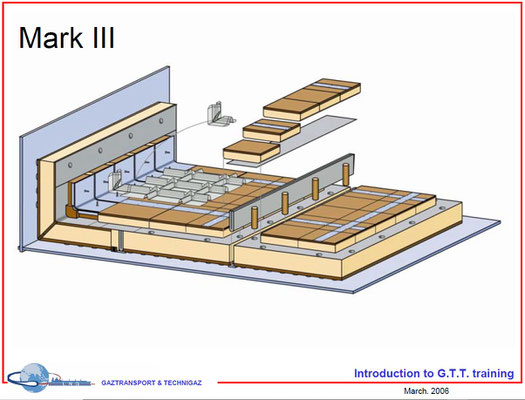

Deux types de systèmes d'isolation (membrane, caisson d'isolation et seconde barrière) ont été développés par une société française, Gaz transport & Technigaz (GTT) : NO96 et Mark III. Un troisième système (CS1) a été récemment mis en service (2006), et il existe actuellement trois navires de ce type en service.

Les Méthaniers à Sphères

Les méthaniers à sphère se composent de quatre à cinq cuves sphériques en aluminium recouvertes d'une isolation. Les sphères ne sont pas intégrées à la coque et dépassent du pont du navire.

Les méthaniers à sphère sont également appréciés par les armateurs et sont moins sensibles au ballottement1 que les navires à membrane. Toutefois, cette particularité ne constitue aucunement un avantage dans l'utilisation des cuves des navires à sphère avec des remplissages partiels, ces dernières étant (autant) sensibles (que les membranes) aux chocs thermiques résultant du balayage des parois de cuve par le liquide froid. Par ailleurs, à capacité de transport égale, les navires à cuves sphériques sont plus longs, plus larges et plus lourds que leurs concurrents à membrane, ce qui justifie en grande partie la préférence mondiale pour la technologie française à membrane. Par contre, les méthaniers en type B n'ont jamais eu aucun problème de ballottement, ce qui est assez fréquent sur les membranes, et peut conduire à la perte du navire

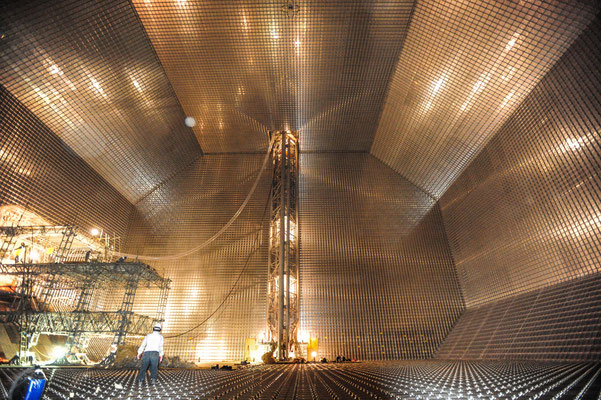

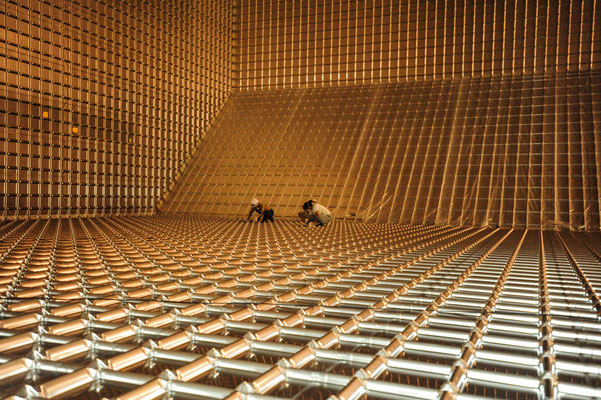

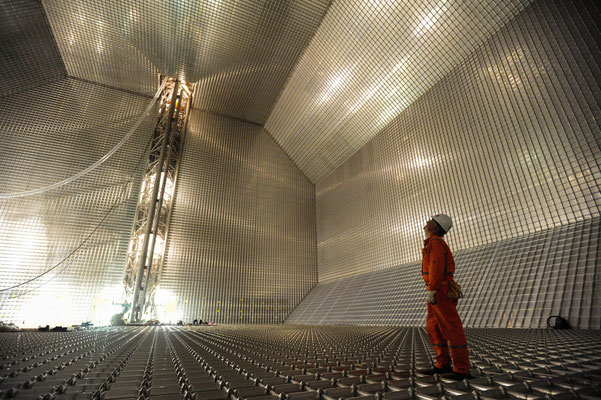

Méthaniers SYSTEME NO 96

MEMBRANES PRIMAIRES ET SECONDAIRES EN INVAR

Les membranes primaire et secondaire sont en Invar, un alliage composé de 36 % de nickel, d’une épaisseur de 0,7mm. La membrane primaire contient et assure l’étanchéité de la cargaison de GNL, tandis que la seconde, identique à la première, assure une redondance de l’étanchéité en cas de fuite au niveau primaire. Les bandes d’Invar de 500 mm de large sont réparties sur les parois de la cuve. Elles sont soutenues par les couches d’isolation primaires et secondaires.

ISOLATION THERMIQUE PRIMAIRE ET SECONDAIRE

Les couches isolantes primaires et secondaires reposent sur un système porteur fait de caissons préfabriqués en contreplaqué, remplis de perlite expansée. Les dimensions standards des caisses sont de 1 m x 1,2 m. La couche primaire a une épaisseur de 230 mm et la couche secondaire de 300 mm. La couche primaire est fixée par des coupleurs primaires, eux-mêmes fixés aux coupleurs secondaires de la couche isolante secondaire. L’isolation secondaire est, quant à elle, posée et supportée par la coque interne, grâce à des bandes de résine, et fixée à la coque par les coupleurs secondaires.

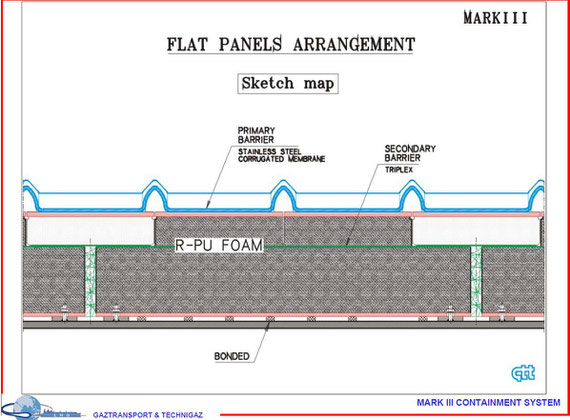

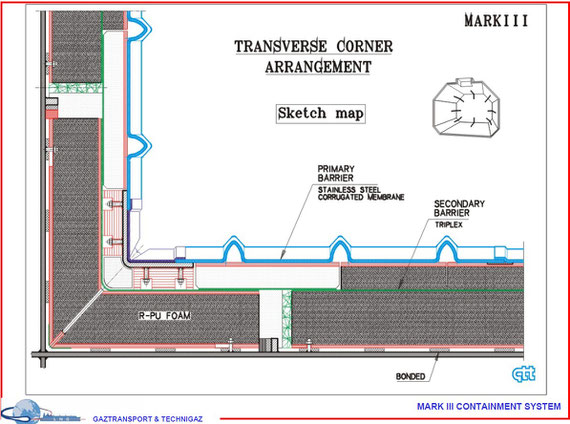

Méthaniers Technologie MARK III

Méthaniers Technologie CS1

Contenant

Le contenant est double : il est composé d'une barrière primaire et d'une barrière secondaire. La barrière primaire, d'une épaisseur de 0,7 mm, est en contact direct avec le liquide et est en invar. La barrière secondaire est située entre deux couches d'isolation et est faite de Triplex, un mélange de caoutchouc et d'aluminium. L'espace entre la barrière primaire et la barrière secondaire est rempli d'un gaz inerte. Ce dernier sert entre autres de barrière supplémentaire afin de limiter les risques liés à d'éventuelles fuites dans la barrière primaire.

Isolant

L'isolation de la cuve est double. Une première couche d'isolation rigide est appliquée directement sur la partie intérieure de la coque du navire. Ensuite vient le Triplex. Une deuxième couche d'isolation, moins épaisse, est collée sur le Triplex. Cette deuxième isolation comporte une partie de contreplaqué qui facilite la fixation de la membrane en Invar